Изготовление камеры для закаливания металла

Основным материалом для изготовления корпусов домашних печей для закалки стали являются твердые огнеупоры в виде блоков различных размеров и шамотная глина. В такой печи достигается температура свыше 1200 °C, поэтому в ней можно закалить изделия не только из углеродистой или инструментальной, но и из высоколегированной стали. При изготовлении домашних печей из шамотной глины сначала делают картонный каркас по форме и размеру рабочей камеры, который затем покрывают слоем шамота.

Поверх его наматывают нагревательную спираль, а затем накладывают основной теплоизолирующий слой

При такой конструкции область нагрева изолирована от нагревательного элемента, что важно, когда необходимо закалить сталь, чувствительную к окислам и выгоранию углерода

Самой же распространенной конструкцией домашних закалочных печей являются установки, тепловые корпуса которых выполнены из шамотного кирпича или аналогичных ему огнеупоров. Рабочая температура у таких материалов более 1400 °C, поэтому в подобных печах можно закалить практически любой вид стали и многие тугоплавкие сплавы.

Конструктивно такая домашняя печь похожа на обычную печь на дровах, только имеет гораздо меньшие размеры. Нагрев металла в ней осуществляется с помощью электрической спирали, уложенной в пазы по периметру внутреннего пространства.

Если необходимо качественно закалить сталь, ее необходимо нагреть до точно заданной температуры, поэтому большинство таких домашних самоделок оснащено терморегуляторами (их свободно можно приобрести на «Алиэкспресс»).

На видео ниже показано устройство такой домашней печи с торцевой загрузкой и терморегулятором, который позволяет закалить сталь с точным соблюдением температурных режимов. Ее тепловой корпус изготовлен из муллитокремнеземистых огнеупорных плит ШПТ-450.

Подробное описание конструкции и рекомендации по созданию печи с верхней загрузкой, в которой можно закалить изделия длиной до 54 см, можно посмотреть в следующем видео. Здесь тепловой корпус печи изготовлен из шамотного кирпича (типа ШБ) и также используется терморегулятор. Кроме верхней загрузки, особенностью этого устройства является спираль из кантала, который служит во много раз дольше традиционного нихрома и фехраля.

Параметры процесса

Регулируемые параметры следующие.

- Мощность нагрева. Она зависит от расхода ацетилена и скорости перемещения пламени относительно изделия.

- Расстояние от центра факела до нагреваемой поверхности поддерживается на уровне от 2 до 3 мм.

- Продолжительность нагрева или скорость перемещения нагревателя. От этих характеристик, которые подбираются экспериментально, зависит глубина закалки и твердость поверхности.

- В качестве охладителя большей частью применяется вода с температурой 18-350С, а расход составляет около 1 л/см2.

- Время между нагревом и охлаждением (5-10 сек) или расстояние между зонами нагрева с охлаждением (12-25 мм).

Технология закалки стали включает процессы нагрева металла, выдержку для выравнивания температуры с прохождением необходимых структурных превращений и охлаждение с заданной скоростью. Отличительной особенностью поверхностной закалки является быстрый нагрев.

Подготовка деталей перед закалкой заключается в сглаживании острых углов и очистке разными способами: пескоструйная, химическая, щетками вручную.

Поверхностная закалка при правильном режиме обеспечивает повышение стойкости деталей в 2-5 раз. Выбор режимов охлаждения позволяет плавно увеличивать твердость закаленного слоя до 700 HB. Процесс должен проходить быстро. На конечном этапе, когда температура составляет 200-3000С, скорость охлаждения замедляется. В результате уменьшается образование трещин и изделия не коробятся.

При перегреве легированных сталей твердость может уменьшиться, что рассматривается как брак. Здесь также отсутствует возможность точной регулировки толщины закаленного слоя. Кроме того, при работе с газом требуются дополнительные меры по обеспечению безопасных условий труда.

Самостоятельное определение угла заточки ножа

Когда возникает вопрос, как измерить угол заточки ножа, можно действовать различными способами. Многие приобретают специальные инструменты для этой цели. Однако почему бы вам не сэкономить и не воспользоваться бюджетной методикой, которая описана в инструкции ниже.

Возьмите ножницы (подойдут и не режущие) и поместите между их концами режущую кромку так, чтобы не оставалось зазора. На белом листе чертим линию с точкой в конце. Сопоставляем с ней угол между лезвиями ножниц.

Напротив противоположного лезвия (ближе к краю) ставим тонкую, но видимую точку.

Прочерчиваем вторую линию (соединяем две точки линейкой). У нас должен получаться уголок.

Берем транспортир и определяем градус угла. У каждого показатель получится индивидуальным.

В небольших кухонных ножиках показатель заточки может быть аналогичным

Разобравшись, как определить угол заточки ножа, можно приступить к выбору точильных устройств.

Характеристики стали: закаливаемость и прокаливаемость

Не следует смешивать важные характеристики стали — закаливаемость и прокаливавемость.

Закаливаемость

Эта характеристика говорит о способности стали к обретению твердости после закаливания. Существуют виды стали, которые плохо поддаются закалке и после процесса термообработки сталь становится недостаточно твердой. Про такой материал говорят — «не принял закалку».

Способность к твердости у мартенсита связана со степенью искаженности его кристаллической решетки. Меньшее содержание углерода в мартенсите способствует меньшим искажениям в кристаллической решетки, а, значит, твердость стали будет ниже. Если в стали содержится углерода менее 0.3%, то у такого сплава закаливаемость низкая, и обычно такие сплавы не подвергаются закалке.

Прокаливаемость

Эта характеристика может сказать о том, насколько глубоко сталь закалилась. При закаливании поверхность стальной детали остывает быстрее нежели сердцевина. Это происходит потому что поверхность находится в непосредственном контакте с жидкостью для охлаждения, которая отнимает тепло. А центральная часть стальной детали отдает свое тепло через толщу металла и поверхность, где ее и поглощает охлаждающая жидкость.

На прокаливаемость влияет критическая скорость закаливания — чем она (скорость) ниже, тем глубже прокаливается сталь. К примеру, крупнозернистая сталь, у которой небольшая критическая скорость закалки, прокаливается глубже, чем мелкозернистая сталь, у которой высокая критическая скорость закалки.

Глубина прокаливаемости зависит от исходной структуры закаливаемого сплава, температуры нагрева и закалочной среды. Прокаливаемость стали определяется по излому, микроструктуре и твердости.

Отпуск и старение металла

Часто путём закалки повышается не только твёрдость металла, но и его хрупкость, поэтому необходимо выполнять ещё один этап — отпуск, при котором прочность и твёрдость несколько снижаются, но материал становится более пластичным. Делают отпуск при температуре, ниже, чем в предыдущем процессе, и охлаждают металл постепенно.

Можно проводить закалку без изменения структуры металла (полиморфного превращения). В этом случае не возникнет проблем с хрупкостью, но необходимая твёрдость не будет достигнута. А повысить её удастся путём ещё одного процесса термообработки, называемого старением. При старении происходит распад пересыщенного твёрдого раствора, в результате которого увеличивается прочность и твёрдость материала.

Отпуск стали — это разновидность термообработки, используемая для деталей, закалённых до критической точки, при которой происходит полиморфное изменение кристаллической решётки. Он заключается в выдерживании металла определённый промежуток времени в нагретом состоянии и медленном охлаждении на открытом воздухе. Делают отпуск, чтобы снизить внутреннее напряжение, а также исключить хрупкость металла и увеличить его пластичность.

При помощи старения достигается необходимая твёрдость закалённой стали. Старение может быть:

- естественным, при котором самопроизвольно повышается прочность закалённого металла и снижается его пластичность. Происходит данный процесс при выдержке в естественной среде;

- термическим. Такое старение — это процесс повышения твёрдости металла посредством выдержки при высоких температурах. По сравнению с первым видом, в данном случае может произойти перестаривание — это когда твёрдость, пределы прочности и текучести, достигая максимальной величины, начинают снижаться;

- деформационным. Такое старение достигается при помощи пластической деформации закалённого сплава, имеющего структуру пересыщенного твёрдого раствора.

Нагрев металла

Все способы закалки стали состоят из:

- нагрева стали;

- последующей выдержки для достижения сквозного прогрева изделия и завершения структурных превращений;

- охлаждения с определенной скоростью.

Изделия из углеродистой стали нагревают в камерных печах. Предварительный подогрев в этом случае не требуется, так как эти марки сталей не подвергаются растрескиванию или короблению.

Сложные изделия (например, инструмент, имеющий выступающие тонкие грани или резкие переходы) предварительно подогревают:

- в соляных ваннах путем двух-или трехкратного погружения на 2 – 4 секунды;

- в отдельных печах до температуры 400 – 500 градусов по Цельсию.

Нагрев всех частей изделия должен протекать равномерно. Если это невозможно обеспечить за один прием (крупные поковки), то делаются две выдержки для сквозного прогрева.

Если в печь помещается только одна деталь, то время нагрева сокращается. Так, например, одна дисковая фреза толщиной 24 мм нагревается в течение 13 минут, а десять таких изделий – в течение 18 минут.

Объемная термообработка

| Менеджер отдела продаж Мезенцев Юрий Владимирович |

Термообработка закаливанием по глубине воздействия на изделие подразделяется на поверхностную и объемную (полную). Объемная закалка необходима в тех случаях, когда необходимо изменить структуру не только поверхностных слоев, но и всего металла, из которого изготовлено изделие.

Закалка стали осуществляется при нагревании до температуры, превышающей на 30-50°С температуру заэвтекоидной стали, последующей выдержки при данной температуре и охлаждения. Цель этой процедуры – получение повышенной износостойкости, улучшение физико-механических свойств, в частности, твердости. Твердость увеличивается в результате трансформации структуры в неравновесные твердые:

- мартенсит,

- сорбит,

- троостит.

Качество объемной термообработки путем закалки находится в зависимости от верного выбора режима, то есть температуры нагрева, длительности выдержки и скорости охлаждения. Температуру закалки, например, для углеродистых сталей, выбирают с использованием диаграммы состояния сплавов.

Чтобы противодействовать возникновению напряжений и трещин, нагрев производят постепенно, медленно. Время нагрева выбирают в зависимости от таких факторов, как химический состав марки стали, размеров и формы изделия. Для нагревания в соляных ваннах рекомендовано выбирать скорость в полминуты на 1 мм сечения, а для нагревания в электропечи – порядка 20 минут на 1 мм сечения. Длительность выдержки, необходимой для окончательного превращения перлита в аустенит должна соотноситься ко всему времени нагрева как 1 к 4. Критическая скорость закалки – это величина скорости охлаждения, при которой в итоге получается либо мартенситная структура стали, либо мартенситная с остаточной аустенитной. Для закалки большинства сталей применяется в качестве среды охлаждения масло, а для среднеуглеродистых лучше использовать воду с температурой 18°С.

По скорости охлаждения закалку подразделяют на изотермическую и ступенчатую. Для термообработки используются токи высокой частоты, нагрев в печах, газопламенное нагревание. Объемную закалку с непрерывным охлаждением используют для легированных и углеродистых сталей, причем в первом случае охлаждение осуществляют в масле, а во втором – в воде. Ступенчатая закалка позволяет снять напряжения, возникающие в процессе охлаждения. Этот метод основан на последовательном погружении нагретой детали сначала в масло, подогретое до определенных температур, а затем, после непродолжительной выдержки, происходит охлаждение на воздухе.

В процессе закалки в стали возникают структурные и термические напряжения. Возникновение термических напряжений связано с неравномерным охлаждением, а структурных – с увеличением в объеме за счет превращения одних структур (аустенитных) в другие. Неверно выбранный режим закалки приводит к короблению, возникновению участков с меньшей твердостью, окисление, трещины и т.д.

Смысл предложения

Смысл предложения поможет понять, где ставить запятые. Ведь знаки препинания используются именно для того, чтобы его правильно передать. Если запятая в предложении находится не на своем месте, смысл неизбежно искажается.

Например: «Днем я развлекал сестру, которая болела чтением вслух»; «Елизавета, с которой я несколько дней назад поругалась с веселым лицом, шла ко мне навстречу»; «Я принял приглашение Антона, с которым не виделся уже много дней с радостью». Запятые находятся не там, где должны или отсутствуют, поэтому смысл меняется. Человек, прочитавший текст, не понимает, что хотел сказать автор.

Преимущества самодельных ножей

Среди достоинств самодельных изделий можно выделить такие:

1. Свободный выбор типа ножа.

2. Использование подручных материалов, что делает себестоимость готового элемента ниже.

3. Возможность самостоятельного оформления ручки ножа.

4. Удовлетворение творческого потенциала.

В принципе, ножи самодельные, если вы соблюдали технику изготовления, практически не уступают по качеству промышленным изделиям. Естественно, все этапы производства в домашних условиях должны быть строго соблюдены. Также учтите, что на фабрике вместо людей практически все действия выполняются машинами. При самостоятельном изготовлении вам придется достаточно много поработать руками.

Повышение твердости на открытом огне

В быту зачастую закалку проводят на открытом огне. Этот метод подходит исключительно для разового проведения процесса повышения твердости поверхности.

Всю работу можно разделить на несколько этапов:

- для начала следует провести разведение костра;

- на момент разведения костра подготавливаются две большие тары, которые будут соответствовать размеру детали;

- для того чтобы костер давал больше жара нужно обеспечить большое количество углей. они дают много жара на протяжении длительного времени;

- в одной емкости должна содержаться вода, в другой – моторное масло;

- следует использовать специальные инструменты, при помощи которых будет удерживаться обрабатываемая раскаленная деталь. на видео часто можно встретить кузнечные клещи, которые наиболее эффективны;

- после подготовки необходимых инструментов следует положить предмет в самый центр пламени. при этом можно деталь зарыть в самую глубь углей, что обеспечит нагрев металла до плавкого состояния;

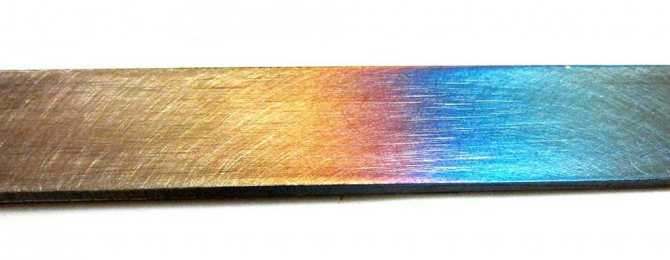

- угольки, которые имеют ярко белый цвет – раскалены больше других. за процессом плавки металла нужно следить пристально. пламя должно быть малиновым, но не белым. если огонь белый, то есть вероятность перегрева металла. в этом случае эксплуатационные качества значительно ухудшаются, а срок службы уменьшается;

- правильный цвет, равномерный по всей поверхности, определяет равномерность нагрева металла;

- если происходит потемнение до синего цвета, то это говорит о сильном размягчении металла, то есть он становится излишне пластичным. этого нельзя допускать, так как значительно нарушается структура;

- при полном разогреве металла его следует убрать с очага высокой температуры;

- после этого следует раскаленный металл поместить в тару с маслом с частотой 3 секунды;

- завершающим этапом можно назвать погружение детали в воду. При этом периодически проводится взбалтывание воды. Это связано с тем, что вода быстро нагревается вокруг изделия.

При выполнении работы следует уделять внимание осторожности, так как раскаленное масло может нанести вред коже. На видео можно обратить внимание на то, какого цвета должна быть поверхность при достижении нужной степени пластичности. Но для закалки цветных металлов зачастую нужно оказывать воздействие температуры в промежутке ль 700 до 900 градусов Цельсия

На открытом огне провести нагрев цветных сплавов практически не возможно, так как достигнуть подобной температуры без специального оборудования нельзя. Примером можно назвать использование электропечи, которая способна нагревать поверхность до 800 градусов Цельсия

Но для закалки цветных металлов зачастую нужно оказывать воздействие температуры в промежутке ль 700 до 900 градусов Цельсия. На открытом огне провести нагрев цветных сплавов практически не возможно, так как достигнуть подобной температуры без специального оборудования нельзя. Примером можно назвать использование электропечи, которая способна нагревать поверхность до 800 градусов Цельсия.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Термообработка металлов – это один из основных способов улучшения их механических и физико-химических характеристик: твердости, прочности и других.

Одним из видов термообработки является закалка. Она успешно применялась человеком кустарным способом еще с давних времен. В Средневековье этот способ термической обработки использовали, чтобы улучшить прочность и твердость металлических предметов быта: топоров, серпов, пил, ножей, а также боевого оружия в виде копий, сабель и других.

И сейчас используют такой способ улучшения характеристик металла, не только в промышленных масштабах, но и в домашних условиях, в основном для закалки металлических предметов быта.

Читать также: Расчет передаточного числа шкивов

Зачем это нужно?

Перед тем как закалять нержавейку, необходимо понять, для чего необходима данная процедура. Если правильно закалить сталь, то она не будет легко сгибаться. После термической обработки изделие не будет крошиться.

Важно не переборщить с закаливанием, иначе металл станет очень хрупким. В таком случае придется проводить отпуск изделия

Многие не знают, как закалить нож, чтобы лезвие было прочным и не сгибалось при резке. Данный тип работы допустимо проводить дома, если соблюдать правила техники безопасности. Нужно помнить, что сталь нельзя перегревать. Если она станет слишком твердой, то нож будет плохо резать.

Существует два варианта: закаливают изделие целиком, либо только его часть. Первый вариант называют глобальной закалкой металла, а второй – локальной.

Методика

Для того чтобы провести работу по закалке стали нужно учитывать то, как выполняется подобный процесс правильно. Закалка – процесс повышения твердости поверхности железа или сплава, который предусматривает нагрев образца до высокой температуры и его последующее охлаждение. Несмотря на то, что с первого взгляда рассматриваемый процесс прост, различные группы металлов отличаются своеобразной структурой и характеристиками.

Термическая обработка в домашних условиях оправдана в нижеприведенных случаях:

- При необходимости упрочнить материал, к примеру, в месте режущей кромки. Примером можно назвать закалку зубил и стамески.

- При необходимости повышения пластичности предмета. Это зачастую необходимо в случае горячей ковки.

Профессиональная закалка стали – дорогостоящий процесс. Стоимость 1 кг повышения твердости поверхности стоит примерно 200 рублей. Организовать закалку стали в домашних условиях можно только с учетом всех особенностей повышения твердости поверхности.

Газопламенная закалка

Метод применяют при обработке крупных металлоконструкций: деталей станков, узлов электрических машин, прокатных роликов, валов, выполненных из чугуна, углеродистых, низколегированных сталей, материалов с низким содержанием углерода. Преимущества технологии — сохранение чистоты поверхности (на ней отсутствуют следы окислительных процессов) и сравнительно небольшая деформация с сохранением начальной геометрии заготовки.

Газопламенной закалкой могут обрабатываться все углеродистые стали.

Технология

Газоплазменная закалка выполняется в ацетилено-кислородном пламени. Во время нагрева специальной горелкой температура поверхности растет с высокой скоростью. За счет этого сердцевина детали не меняет своих свойств. Толщину поверхностной обработки регулируют изменением скорости перемещения факела и интенсивности подачи газовой смеси. Охлаждение металла производится погружением в быстроохлаждающую жидкость или обработкой под душем.

Параметры процесса

Технология предусматривает использование ацетилено-кислородного пламени температурой +2400…+3100 °С. Глубина закалки чаще всего составляет 2‑4 мм. Твердость сформированного после термической обработки слоя составляет 56 HRC.

Комментарии

- виталий: 30.07.2015 в 04:34

Здравствуйте,у меня такой вопрос.Сколько по времени клинок нужно держать в свинце для отпуска? Зарание Благадарю!

- Тарас:

04.08.2015 в 18:41

Используемая обычно для изготовления напильников сталь У10 (У10А, У12 и т.п.) при температуре 300 градусов (в расплавленном свинце) имеет свойство терять твёрдость. Такой отпуск может привести к необходимости частой правки ножа, тем не менее для этих целей можно будет использовать первый попавшийся под руку камень. Я бы отпускал в духовке (муфеле, расплаве солей) при температуре 180-200 градусов в течении одного — двух часов. При этом получается твёрдость около 60 HRC. Также можно произвести зонную закалку с самоотпуском: опускать в закалочную среду только режущую кромку, а обух оставлять на поверхности. Попробуйте изучить тему закалки традиционных японских мечей, их способ также заслуживает внимания.

- Александр:

13.09.2015 в 13:49

Здравствуйте, а доводку и заточку проводить уже после отпуска? Заранее спасибо.

- Тарас:

14.09.2015 в 09:18

Александр, заточка и доводка — это финальные операции. Проводятся в самом конце, после того как готова рукоять и ножны (если они есть). Иначе порезы обеспечены.

- Тар-к:

14.09.2015 в 20:57

Здравствуйте. Если после закалки клинка: вода (1 сек.), потом в масло до полного остывания, на клинке выгорел верхний слой метала и появились рефленые пятна, может ли это негативно сказаться на качестве клинка? Закаливал углями, клинок погружал в трубу с закупуреным концом, насыпал в нее углей и разогревал, чтобы углерод не выгорал.

- admin:

16.09.2015 в 09:53

Тут может быть несколько вариантов. Самый вероятный — при погружении в воду от металла частично отлетела окалина. Это не страшно, после закалки в любом случае шлифовать придется. Вопрос в том, почему образовалась эта окалина. Тут можно только гадать, поскольку неизвестно, чем, была нагрета труба, до какой температуры и сколько времени была выдержана температура. Вообще в таких случаях желательно фото конечного результата.

- Антон:

22.12.2015 в 13:42

Подскажите, сколько держать заготовки в отработке?

- womanblog:

12.12.2016 в 16:44

Мужики добыл нож от рубанка. Сделал заготовку. Мне сперва сделать спуски с запасом чтобы потом шлифануть, после закалки? Я всё правильно понял? Или такую сталь не надо закаливать. Такая хорошо держит.

- Андрей:

23.12.2016 в 20:13

Скажите пожалуйста, если клинок с напильника отполировать, он совсем не будет ржаветь (даже если оставить лезвие мокрым)? И для чего травят клинок?

- Семен:

24.03.2017 в 16:02

Качественный материал, только в статье упущен финальный аккорд — заточка ножа. Ведь от этого процесса зависит работоспособность изделия. Не секрет, что финальная доводка ножа производится на дорогих японских камнях. Камни действительно дорогие и купить их проблематично. Рассказываю, как заменить японский камень. Берём обыкновенную фарфоровую кружку, переворачиваем её и об дно точим нож. Результат вас шокирует. Ножом, заточенным таким методом можно спокойно бриться. Пробуйте!

- Владислав:

24.03.2017 в 20:36

Делать ножи меня учил отец. Именно он привязал мне эту любовь к холодному оружию. Работаю я на сталеварном заводе, именно там заготавливаю основу для ножа. Ручку делаю из древесины, закупаю ее в магазине, а потом уже начинаю творить. На моем счету около 100 изготовленных ножей, собрал уже целую коллекцию. Советую всем попробовать сделать нож своими руками, это действительно круто.

Народные средства

Очищать металл можно подручными материалами:

- Лимон и уксус помогают избавиться от легкого налета. Ингредиенты смешиваются в одинаковых пропорциях. После обработки железа нужно подождать 2 часа. Затем смывают, вытирают насухо.

- Картофель оказывает разрушительное воздействие на ржавый налет. Картофель разрезают, хорошо солят, прикладывают к пятнам. Продукты окисления смываются с изделий.

- Пищевая сода отличается высокой эффективностью. Порошок разбавляется водой до образования густой смеси. Нужно подождать 30 минут, затем вытереть насухо поверхность и удалить оставшуюся грязь.

Полезные материалы

Уксус помогает бороться с коррозией, удаляет коричневый налет. Им можно воспользоваться, чтобы очистить монету, лезвие ножа, ключ, украшение.

Лайм с солью – самая эффективная комбинация. Изделие обрабатывают соком, солят, очищают кожурой лайма.

Щавелевая кислота – агрессивное средство, пары, выделяемые в результате химической реакции, воздействуют на слизистую дыхательных путей, поэтому необходима защита. Помещение при этом проветривается. Кислоту растворяют в воде, кладут туда предмет, налет удаляют старой зубной щеткой.

Секреты закалки: источник тепла

Существует несколько вариантов приспособлений, способных довести нагрев стальной детали до желаемого температурного порога. Идеальный вариант – муфельная печь промышленного или самостоятельного изготовления.

При отсутствии подобного инструмента возможно использование еще одного домашнего помощника – паяльной лампы.

Достаточно мощная струя пламени позволяет легко прогреть детали небольшой толщины до требуемой температуры. Не забывайте перемещать горелку вдоль закаляемой пластины для достижения равномерного прогрева.

Кроме этого возможно использование обыкновенного древесного угля вкупе с паяльной лампой. Для этого выкопайте небольшое углубление в почве, засыпьте туда уголь, в который уложите на ребро закаляемые пластины ножей. Прогревайте лампой уголь вместе с пластинами до достижения последними требуемого нагрева. Подобный способ предохраняет быстрое остывание непрогреваемой части заготовки и ее перегрева.

Третий вариант – изготовление небольшого горна. Он может быть как угольным, так и газовым. Главные конструктивные элементы приспособления – корпус и источник нагнетаемого воздуха. Основу угольного горна можно изготовить из стального листа толщиной 10 мм с приваренным в нижней части обрезком трубы диаметром около 20 см и выводом от нее для подключения шланга от выходного отверстия бытового пылесоса.

В листе не забудьте просверлить несколько отверстий достаточного диаметра для подачи воздуха. В качестве топлива применяется древесный (мангальный) или каменный уголь.

Технологические нюансы закалки

Закалка, которая является одним из типов термической обработки металлов, выполняется в два этапа. Сначала металл нагревают до высокой температуры, а затем охлаждают. Различные металлы и даже стали, относящиеся к разным категориям, отличаются друг от друга своей структурой, поэтому режимы выполнения термической обработки у них не совпадают.

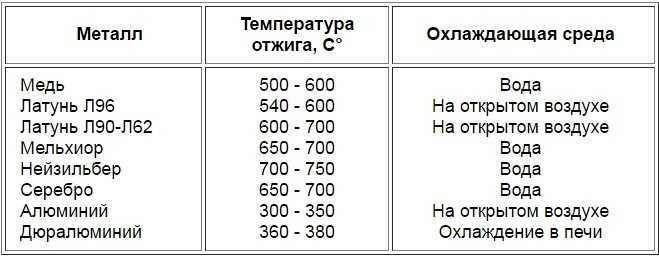

Режимы термообработки некоторых цветных сплавов

Термическая обработка металла (закалка, отпуск и др.) может потребоваться для:

- его упрочнения и повышения твердости;

- улучшения его пластичности, что необходимо при обработке методом пластической деформации.

Если вы решили закалить металл своими силами, очень важно правильно осуществлять такую процедуру, как нагрев. Этот процесс не должен сопровождаться появлением на поверхности изделия черных или синих пятен

О том, что нагрев происходит правильно, свидетельствует ярко-красный цвет металла. Хорошо демонстрирует данный процесс видео, которое поможет вам получить представление о том, до какой степени нагревать металл, подвергаемый термической обработке.

В качестве источника тепла для нагрева до требуемой температуры металлического изделия, которое требуется закалить, можно использовать:

- специальную печь, работающую на электричестве;

- паяльную лампу;

- открытый костер, который можно развести во дворе своего дома или на даче.

Закалка ножа на открытых углях

Выбор источника тепла зависит от того, до какой температуры надо нагреть металл, подвергаемый термической обработке.

Выбор метода охлаждения зависит не только от материала, но также от того, каких результатов нужно добиться. Если, например, закалить надо не все изделие, а только его отдельный участок, то охлаждение также осуществляется точечно, для чего может использоваться струя холодной воды.

Быстрое охлаждение, для которого используется охладитель одного типа, оптимально подходит для того, чтобы закаливать стали, относящиеся к категории углеродистых или легированных. Для выполнения такого охлаждения нужна одна емкость, в качестве которой может использоваться ведро, бочка или даже обычная ванна (все зависит от габаритов обрабатываемого предмета).

Охлаждение заготовки ножа в масле

В том случае, если закалить надо стали других категорий или если кроме закалки требуется выполнить отпуск, применяется двухступенчатая схема охлаждения. При такой схеме нагретое до требуемой температуры изделие сначала охлаждают водой, а затем помещают в минеральное или синтетическое масло, в котором и происходит дальнейшее охлаждение. Ни в коем случае нельзя использовать сразу масляную охлаждающую среду, так как масло может воспламениться.

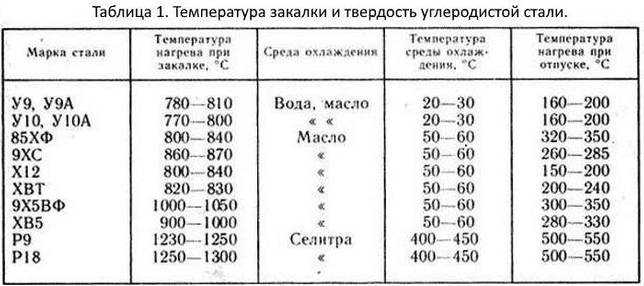

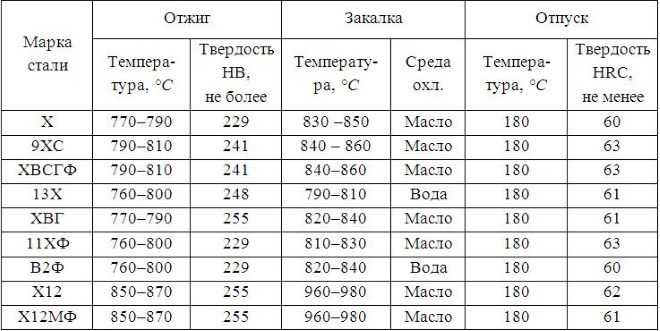

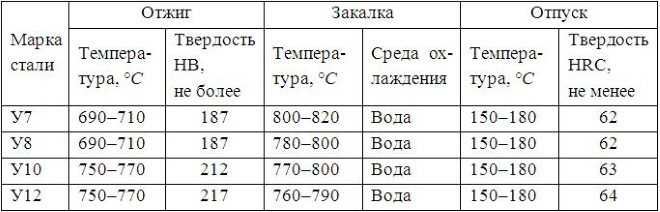

Для того чтобы правильно подобрать режимы закалки различных марок сталей, следует ориентироваться на специальные таблицы.

Режимы термообработки быстрорежущих сталей

Режимы термической обработки легированных инструментальных сталей

Читать также: Недостаток литья в оболочковые формы

Режимы термической обработки углеродистых инструментальных сталей