Особенности выбора

Выбор фасонных резцов определяется тремя основными критериями:

- Передний угол определяют на основе целевых материалов. В большинстве случаев он составляет 0-25°. Причем величина угла должна быть напрямую связана с твердостью.

- Задний угол зависит от типа и конфигурации резца. Его величина имеет обратную зависимость от прочности режущей кромки. Следовательно, фасонные инструменты с большим задним углом не подходят для обработки толстых заготовок. Для круглых моделей в целях безопасности его величину не делают более 10-15°. Для прочих видов фасонных резцов он составляет до 30°.

- Материалы обычно выбирают твердосплавные наибольшей плотности. Это обусловлено высокой температурой кромок при одновременном взаимодействии с несколькими точками ввиду значительного сопротивления.

Основные этапы изготовления детали методом обтачивания

Точение выполняют с помощью специальных резцов: токарных стамесок. Они оснащены удлиненными рукоятками, что позволяет надежно удерживать инструмент. Есть разные виды стамесок. Для черновой обработки требуется полукруглая.

- Выполняя первый проход, снимают стружку на толщину 1-2 мм. Используют среднюю (серединную) часть стамески. Все последующие проходы выполняют только боковыми частями.

- Снимают стружку до тех пор, пока не останется 4-5 мм металла для чистовой обработки. При переходе к ней, меняют инструмент на косую стамеску и устанавливают ее на ребро.

- Равномерно нажимая на инструмент, выполняют чистовую обработку. Если требуется сделать внутренне отверстие, используют патроны и пландшайбы.

- Проверяют точность выполненных работ с помощью кронциркуля, штангенциркуля, микрометра, нутрометра и др.

НАМ ДОВЕРЯЮТ

Важным преимуществом работы с нами является широкий спектр предоставляемых нашим заводом услуг по обработке металла. Наше предприятие имеет оборудование для резки, рубки, гибки листового и профильного проката, сварки, токарных, фрезерных, окрасочных и других операций. Токарная обработка с ЧПУ может быть лишь одной из технологических операций, необходимых заказчику. Обратившись к нам, Вы получите требуемый набор операций для производства конечных изделий.

Механический предлагает полный комплекс услуг:

Помимо типов токарных станков, которые мы описали ранее, есть другие категории, основанные на подходящих материалах для токарного станка. Для дерева, металла и стекла используются разные токарные станки, потому что все они требуют определенных качеств, а также скорости резки.

Когда дело доходит до профиля материала, то приветствуются квадратные, круглые, шестиугольные заготовки и т. д. Следует учесть, наличие профиля, отличного от круглого, может пригодиться, если заключительная часть не является круглой на всех участках.

Подходящие материалы для токарной обработки включают:

- Металл;

- Дерево;

- Стекло;

- Пластик;

- Воск и др.

Обработка проходными резцами

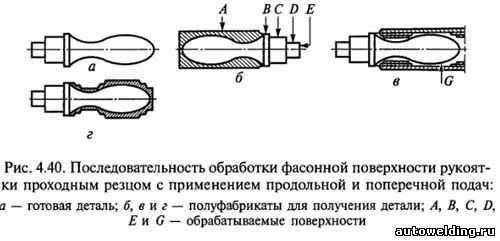

При небольшой партии заготовок и соответствующей подготовке рабочего фасонную поверхность можно обрабатывать проходным резцом при его одновременном продольном и поперечном движении, осуществляемом вручную.

При выборе резца форма его вершины и расположение режущих кромок должны позволить обработать фасонную поверхность с заданными углами наклона и радиусами.

Для приобретения навыка одновременного продольного и поперечного перемещения резца по заданной траектории следует предварительно (перед обработкой фасонной детали) выполнить несколько упражнений, что позволит освоиться с особенностями управления станком при фасонной обработке. Для этого в патроне или в центрах устанавливают готовую деталь с фасонной поверхностью сложного профиля. Перемещая суппорт координированным вращением его рукояток, следят за тем, чтобы вершина резца перемещалась в непосредственной близости (с одинаковым зазором до 1 мм) от поверхности детали.

Убедившись в надежности управления станком, переходят к обработке детали с фасонной поверхностью. На рис. 4.40, а показана последовательность обработки описанным способом фасонной поверхности заготовки рукоятки. Заготовку закрепляют в трех-кулачковом патроне, используя для этого поверхность А (рис. 4.40, б), и обрабатывают проходным резцом хвостовую часть рукоятки, состоящую из поверхностей В, С, D, и Е. Установив рукоятку в патроне по поверхности G (рис. 4.40, в), обрабатывают фасонную часть рукоятки. С помощью шкалы на станине станка производят разметку (вдоль оси заготовки) наибольшего и наименьшего диаметров фасонной поверхности рукоятки, а затем проходным резцом снимают черновой припуск в несколько проходов (см. заштрихованные участки на рис. 4.40, в).

Окончательный съем припуска (рис. 4.40, г) выполняют в несколько проходов. Вначале аккуратно снимают гребешки плавным перемещением резца вдоль оси обрабатываемой детали и возвратно-поступательным перемещением поперечных салазок суппорта. Затем к невращающейся заготовке прикладывают шаблон с профилем готовой детали, измеряют наибольший и наименьший диаметры фасонной поверхности и определяют места, с которых необходимо снять припуск. Для облегчения условий труда и повышения его производительности опытные рабочие используют автоматическую продольную подачу, перемещая вручную только поперечный суппорт.

Для повышения производительности и точности обработки фасонных поверхностей проходным резцом применяют копир (рис. 4.41). Фасонную поверхность рукоятки 2 обрабатывают резцом 7, поперечное перемещение которого осуществляется по копиру 5 пальцем 4 в соответствии с его профилем. Вместе с пальцем 4 в поперечном направлении перемещается тяга 3 и связанный с ней суппорт с резцовой головкой. При этом винт поперечного движения подачи выводится из зацепления с гайкой поперечного суппорта, а движение продольной подачи может осуществляться автоматически.

Фрезерование фасонных поверхностей

Продолжаем публикацию материалов из Справочника фрезеровщика под редакцией В.Ф. Безъязычного. На этот раз разберем фрезерование фасонных поверхностей.

Фасонные поверхности, контур которых представляет собой кривые линии, имеют многие детали. Метод обработки таких поверхностей зависит от конфигурации, размеров, требуемой точности, материала заготовки, количества обрабатываемых деталей и других условий. Как правило, обработка деталей с фасонными поверхностями осуществляется на универсальных фрезерных станках, копировально-фрезерных станках и фрезерных станках с программным управлением.

Фасонные поверхности замкнутого контура в условиях единичного и мелкосерийного производства можно обрабатывать фрезерованием на вертикально-фрезерных станках с помощью ручного управления по разметке.

Фрезерование по разметке ведут преимущественно концевыми фрезами при одновременном перемещении стола в продольном и поперечном направлениях (рис. 5.20). Заготовку 1 устанавливают не на столе станка, а на подкладке 2, закрепив ее прихватами 3 с болтами так, чтобы фреза при обработке не касалась рабочей поверхности стола. При фрезеровании следят за тем, чтобы при перемещении стола фреза не срезала металл с разметочной линии. Заготовку следует закреплять так, чтобы при формировании фасонной поверхности движение стола в продольном направлении было более длительным. Если фасонная поверхность образована сравнительно плавной кривой, то иногда включают механическую подачу стола в продольном направлении, а необходимое перемещение стола в поперечном направлении обеспечивается ручной подачей.

![]()

Рис. 5.20. Схема фрезерования фасонной поверхности по разметке

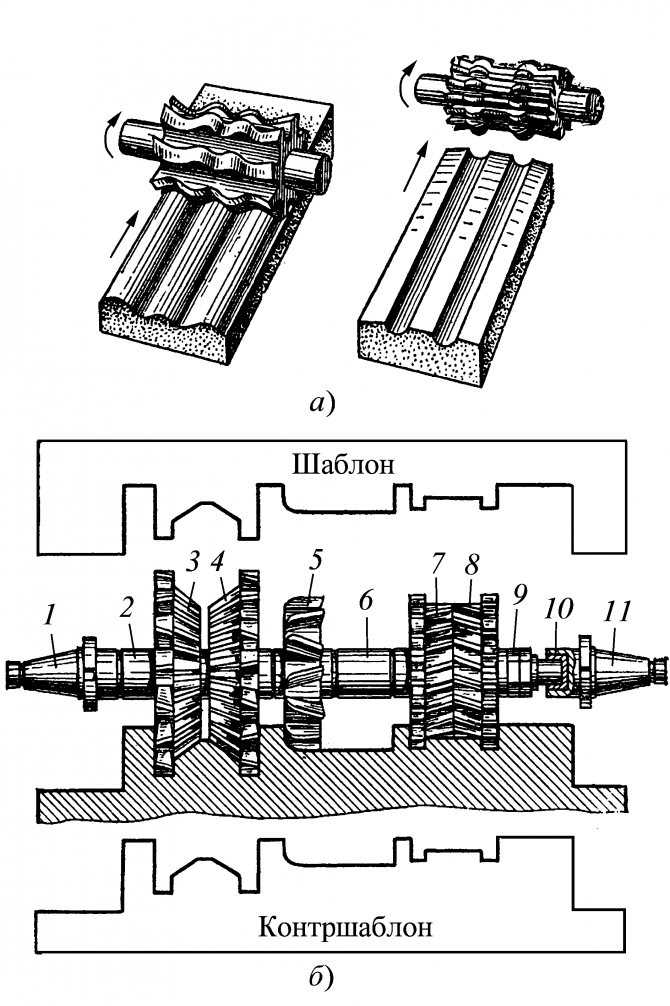

Обработку фасонной поверхности целесообразно осуществлять за два прохода: первый предварительный, второй – окончательный. При окончательном фрезеровании стол следует перемещать более плавно, внимательно наблюдая за положением фрезы относительно разметочной линии. Фрезерование фасонных поверхностей незамкнутого контура в ряде случаев обрабатывают фасонными фрезами. Профиль зуба фасонных затылованных фрез должен соответствовать фасонному профилю детали, поскольку точность фасонного профиля обработанной детали зависит непосредственно от точности профиля фрезы. Применение фасонных фрез особенно эффективно при обработке узких и длинных фасонных поверхностей (рис. 5.21, а). Для фрезерования широких профилей применяют наборы фрез.

Рис. 5.21. Обработка фасонных поверхностей: а – фасонной фрезой; б – набором фрез

Оправка с набором фрез для обработки деталей на трех-, четырехшпиндельных продольно-фрезерных станках показана на рис. 5.21, б. На оправке 1 закрепляют комплект фрез: 3, 4, 5, 7 и 8. Между фрезами устанавливают распорные втулки 2 и 6. Весь набор крепят гайками 9.

Диаметр и профиль фрез выбирают в соответствии с профилем обрабатываемой детали. Оправку 1 устанавливают в один горизонтальный шпиндель станка, поддерживающую оправку 11 – в другой горизонтальный шпиндель. Шлифованный цилиндрический хвостовик оправки, установленной во втором шпинделе, входит в бронзовую втулку 10 оправки 11. Оправка 1 получает вращение от одного шпинделя, оправка 11 – от другого шпинделя станка. Таким образом, происходит одновременное вращение всего набора. Втулка является поддерживающе-центрирующей. Вращение в ней хвостовика оправки происходит только при пуске и выключении станка.

Контроль фасонного профиля обработанной поверхности осуществляют при помощи шаблона. Для проверки фрез служит контршаблон, изготовленный из листового материала в соответствии с профилем детали. Во избежание брака необходимо клеймить фрезу, шаблон и контршаблон.

В чем состоит принцип точения?

Токарная обработка — наиболее распространенный способ механообработки, предполагающий снятие с обрабатываемого изделия припуска. Это необходимо для создания детали, обладающей конкретной формой, габаритами, качеством поверхности. Для выполнения подобных операций используется специальное оборудование — станки, относящиеся к токарной группе. Эти агрегаты зачастую применяются в процессе работы с телами вращения типа шестерен, шкивов, валов, колец, гаек и прочего. Спектр операций, производимых на таких агрегатах, весьма разнообразен:

- точение;

- проточка;

- отрезание;

- сверление, растачивание, зенкерование, развертывание;

- резьбонарезание и многое другое.

Все перечисленные разновидности механообработки представлены на рисунке 1.

![]()

Рисунок 1. Основные виды токарных работ: а — обработка наружных цилиндрических поверхностей; б — обработка наружных конических поверхностей; в — обработка торцов и уступов; г — вытачивание канавок, отрезка заготовки; д — обработка внутренних цилиндрических и конических поверхностей; е — сверление, зенкерование и развертывание отверстий; ж — нарезание наружной резьбы; з — нарезание внутренней резьбы; и — обработка фасонных поверхностей; к — накатывание рифлений.

В ходе мехобработки не обойтись без металлорежущего инструмента. При выполнении различных операций на токарном станке потребуются резцы, сверла, зенкера, развертки, метчики, плашки.

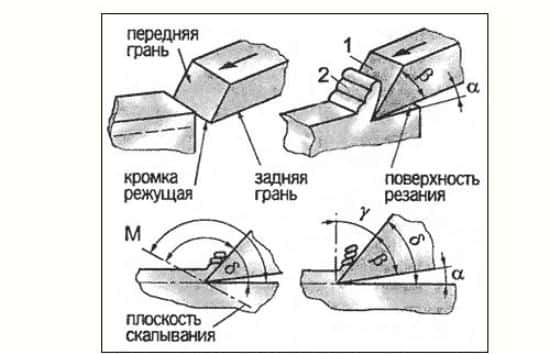

Процедура резания напоминает расклинивание, даже рабочая часть резца подобна клину, что можно наблюдать на рисунке 2.

Рисунок 2. Схематичное обозначение работы клина (а) и резца (6): 1 — стружка; 2 — резец; 3 — заготовка; 4 — припуск; Р — сила, действующая на резец и клин в ходе работ; β — угол заострения

Под воздействием усилия Р лезвие инструмента врезается в болванку. При этом передняя поверхность резца отделяет слой металла от болванки, превращая его в стружку и преодолевая силы сцепления частиц. Срезаемая поверхностная часть изделия называется припуском.

В целом, все технологии механообработки металлов, так или иначе предполагающие удаление припуска и преобразование его в стружку, объединяются под общим названием «резание металла». Чтобы рабочий процесс протекал эффективно, он должен выполняться оперативно и не должен прерываться. Что касается формы детали, то она зависит от двух основных показателей — от движения заготовки и инструмента, а также от его конструктивных характеристик.

Обеспечить процедуру резания можно, если в оборудовании выполняются основные действия:

- главное движение — вращение обрабатываемой детали;

- движение подачи — прямолинейное перемещение резца.

Подача осуществляется вдоль и поперек по отношению к болванке. Более того, она производится под углом к оси вращения изделия, который может быть фиксированным либо изменяться. Главным движением называется вращательное из-за его высокой скорости.

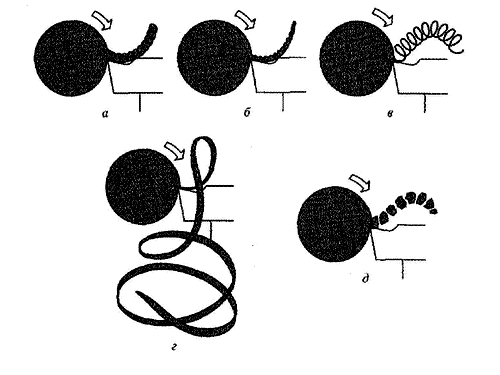

На рисунке 3 изображены основные разновидности стружки:

- элементарная или стружка скалывания — характерна для материалов, отличающихся высокой твердостью и небольшой вязкостью. Их резание ведется на небольших скоростях. В результате образуется стружка, чьи элементы не связаны друг с другом или их связь довольно слабая;

- ступенчатая — свойственна металлам средней твердости (например, алюминий и сплавы на его основе), механообработка которых выполняется на средних скоростях. Она имеет форму ленты, одна сторона которой гладкая, а другая — зазубренная;

- сливная — образуется, если обрабатывать такие материалы, как медь, свинец, олово, мягкую сталь, пластмассу на высоких скоростях. Главная ее особенность — внешний вид. Она зачастую выглядит как спираль или лента;

- надлома — формируется в процессе механической обработки резанием металлов с неудовлетворительной пластичностью типа бронзы или чугуна. Она состоит из отдельных элементов.

Рисунок 3. Виды стружки: а — элементарная, б — ступенчатая, в — сливная спиральная, г — сливная ленточная, д — надлома

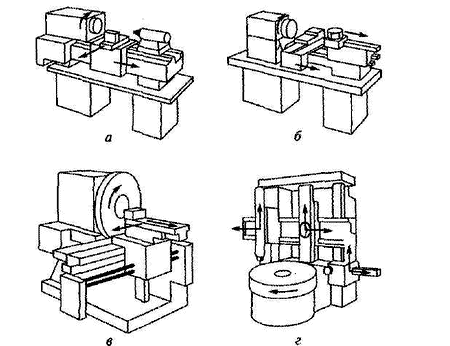

Для выполнения различных токарных операций используется соответствующее оборудование — токарные станки. Эти агрегаты отличаются друг от друга своим предназначением и техническими характеристиками, автоматизацией и прочими критериями. Основные типы станков изображены на рисунке 4. Это винторезные, револьверные, лоботокарные, карусельные машины, которые могут быть полностью или частично автоматическими. К тому же, в последнее время их часто оснащают системой программного управления.

Рисунок 4. Токарные станки: а — токарно-винторезный, б — токарно-револьверный, в — лоботокарный, г — токарно-карусельный

https://youtube.com/watch?v=dRLGn6BtSCk

Фасонные резцы: виды и их особенности

Фасонный резец — металлорежущий инструмент, в котором форма режущей кромки повторяет профиль готового изделия. Самый простой вариант такого инструмента — стержневой резец. В зависимости от конструкционных особенностей такие резцы могут быть:

- предназначенными для точения вогнутых поверхностей;

- призматическими;

- дисковыми.

Первый вид фасонных резцов характеризуется простотой и недорогим производством. При этом их режущая пластинка стачивается уже после нескольких переточек. Это проявляется в уменьшении высоты резца по центру при установке, отчего инструмент становится неподходящим для дальнейших работ. Из этого следует, что стержневые резцы данного вида используются на единичном или серийном производстве.

У призматических резцов роль передней поверхности выполняет торец бруска, используемого для изготовления инструмента, а их задний угол формируется в результате наклона резца при фиксации в державке. К их преимуществам относится возможность крепкой фиксации на станке, а к недостаткам — сложность изготовления.

Дисковые резцы характеризуются несложной конструкцией, за счет чего упрощается процесс их изготовления. Главное их преимущество заключается в том, что они не затягиваются в заготовку в процессе точения, следовательно, металлоизделие получается высококачественной.

Прочие виды токарных станков

Кроме перечисленных выше токарных станков по металлу, существуют ещё несколько видов оборудования. Из-за высокой стоимости и больших габаритов оно применяется на крупных серийных производствах различных деталей механизмов машин – валов, втулок, изделий сложного профиля с отверстиями, не соосными с осью детали и пр.. К подобным станкам относятся:Токарно-карусельный – оборудование для обработки заготовок больших габаритов (свыше 2000 мм диаметром).

Токарно-револьверный – станок для изготовления деталей из калиброванного прутка. Режущий инструмент в данном станке крепится на вращающемся барабане, в который вставляются отдельные блоки с закрепленной в них оснасткой.

Станки с ЧПУ и обрабатывающие центры – отдельный вид станков, который сводит участие мастера в процессе обработки к минимуму и обеспечивает высокую точность. Такое оборудование может выполнять великое множество операций, при этом оператору отводится роль наблюдателя и его основная задача — выемка готовых деталей, все остальные действия станок делает самостоятельно по заданной программе, которую составляет специалист.

Отметим: существуют станки, которые могут быть переоборудованы для обработки не только металла, но и дерева (Jet BD-7). Они имеют возможность монтажа упора под стамески

Обратите на это внимание, если Вы занимаетесь работами с различными материалами

Нюансы работы со специализированным режущим инструментом

Для достижения поставленной цели — получения конкретного профиля детали — резец нужно правильно установить на станке. Это означает, что высота расположения лезвия должна соответствовать высоте центров. Установку инструмента можно проверить при помощи небольшого угольника. Для этого, прежде всего, на резец нужно смотреть сверху. Одна сторона угольника должна располагаться вдоль металлоизделия, а вторая сторона подводится к боковой стороне или к торцу (для призматического или дискового инструмента соответственно). В результате между угольником и резцом должен быть равномерный просвет.

К установке резцов фасонного типа нужно подходить с особой ответственностью, следуя общим правилам. Например, такой инструмент подается в большинстве случаев вручную. При этом подача не может превышать 0,05 мм/об, если ширина резца находится в пределах 10-20 миллиметров, и 0,03 мм/об, если резец шире 20 мм. Величина подачи определяется диаметром заготовки: с увеличением диаметр увеличивается подача.

Когда требуется заточка резца

Необходимость в заточке резцов для токарного станка возникает в двух ситуациях: при изготовлении нового инструмента и в случае его износа в процессе эксплуатации. Работать изношенным или неправильно заточенным резцовым инструментом нельзя, т. к. это ведет к резкой потере точности токарной обработки и снижению качества поверхности детали. Другими следствиями проблем с заточкой являются вибрация и избыточный нагрев.

Правила выполнения заточки

Целью заточки токарных резцов является приведение их поверхностей к заданным геометрическим характеристикам и придание надлежащей остроты режущим кромкам. Чтобы правильно заточить токарный инструмент, необходимо соблюдать технологию заточки и применять соответствующие материалу изделия абразивные круги

Также важно, чтобы заточной станок был оборудован регулируемым подручником, позволяющим фиксировать затачиваемый инструмент под необходимыми углами. Порядок заточки токарного резца выглядит следующим образом: первыми выводятся углы обеих задних поверхностей, а после их проверки и замера затачивается передняя

Последней операцией является доводка участков всех поверхностей в тех местах, где они прилегают к режущей кромке лезвия.

Применяемые инструменты

На станке для заточки токарных резцов должны быть установлены два шлифкруга с разными абразивами: из электрокорунда и зеленого карбида кремния. Первый предназначен для заточных работ по инструментальной стали, а второй круг применяют при заточке твердосплавных материалов. Притирка и доводка, которая является финишной операцией, производится на отдельном точильно-шлифовальном станке с минимальными биением и высокими оборотами. Здесь абразивным инструментом служат эльборовые или алмазные шлифкруги.

Ежедневное обслуживание токарных станков

Качественные запчасти для станков и своевременный уход за частями токарно-винторезного оборудования обеспечивает долгую службу станка и качество изготавливаемых деталей

Самое важное при обслуживании станка – не допустить повреждение его функциональных частей, поэтому ежедневно по окончании работы необходимо проводить несложные манипуляции по уходу и подготовке оборудования к следующим операциям. Они включают в себя:

- очищение поверхности от разнообразного технического мусора (стружки, пыли и т. д.);

- растворение керосином загрязнений и маслянистых разводов, вытирание насухо элементов;

- смазывание маслом всех деталей без лакокрасочного покрытия;

- заполнение масленок пластичной смазкой.

Виды подрезных резцов

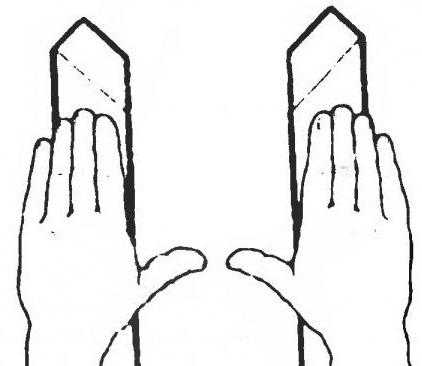

Во-первых, в зависимости от направления подачи, подрезные резцы бывают левые и правые. Определить вид по этому принципу довольно легко, стоит лишь приложить ладонь на инструмент и посмотреть, в какую сторону указывает большой палец. Если направление большого пальца влево – это левый, а вправо – правый резец.

Во-вторых, в зависимости от особенностей конструкции, существуют:

- Резец подрезной отогнутый. Он имеет режущие кромки, наклоненные в одну из сторон от оси державки.

- Резец подрезной прямой. Он имеет режущие кромки, параллельные оси державки.

- Резец подрезной торцевой (или упорный). Этот инструмент так же имеет режущие кромки, что параллельны оси державки, но расположенные под меньшим углом.

В-третьих, существует классификация резцов по способу изготовления. В зависимости от этого, они бывают двух видов:

- Цельные – инструменты, державка и головка которых созданы из одного и того же материала.

- Составные – инструменты, составные части которых изготовлены из разных материалов. Например, державка создана из твердого сплава Т10К5, а режущая пластина, расположенная на головке, из быстрорежущей стали Р9.

Способы закрепления заготовок на токарных станках

Токарные резцы

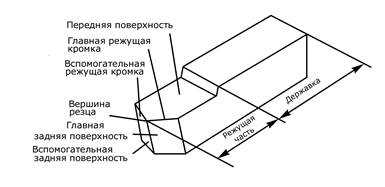

Части и элементы токарного резца

Резец (рис.9) состоит из режущей части и державки, служащей для закрепления резца в резцедержателе. Режущая часть имеет следующие элементы: переднюю поверхность, по которой сходит стружка; главную заднюю поверхность, которая обращена к поверхности резания заготовки; вспомогательную заднюю поверхность, обращенную к обработанной поверхности заготовки; главную режущую кромку, образованную пересечением передней и главной задней поверхностей; вспомогательную режущую кромку, образованную пересечением передней и вспомогательной задней поверхностей; вершину резца, полученную пересечением главной и вспомогательной режущих кромок. Вершина резца может быть острой или закругленной.

Рис. 9 — Части и элементы резца

Чтобы обеспечить необходимую режущую способность инструмента, получить требуемую точность и качество поверхности детали, необходимо правильно выбрать геометрию резца, т.е. величины углов режущей части резца. Различают главные углы резца (углы рабочего клина) и углы в плане. Главные углы резца (рис.12): передний угол g, главный задний угол a, угол заострения b, угол резания d.

Рис. 10 — Главные углы резца

Углами в плане называются углы между кромками резца и направлением подачи (рис.1). С уменьшением величины главного угла в плане j и вспомогательного угла в плане j1 шероховатость обработанной поверхности снижается.

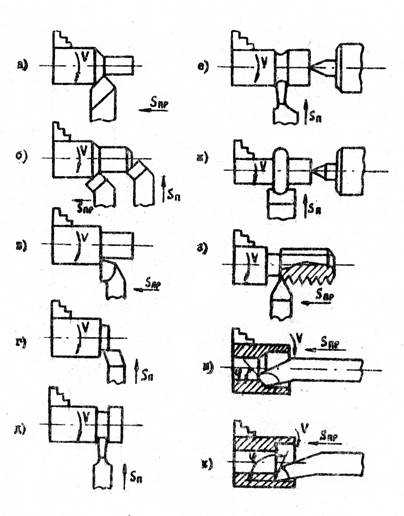

Классификация резцов

По технологическому назначению различают резцы (рис.11): проходные (рис.11 а, б, в) для обтачивания наружных цилиндрических и конических поверхностей; подрезные (рис.11, г) для обтачивания плоских торцовых поверхностей; отрезные (рис.11, д) для разрезания заготовок; фасонные (рис.11, е, ж) для обтачивания фасонных поверхностей; резьбовые для нарезания наружных (рис.11, з) и внутренних резьб; расточные (рис.11, и, к) для растачивания сквозных и глухих отверстий.

По характеру обработки резцы подразделяются также на черновые, служащие для предварительной обработки, и чистовые, служащие для окончательной (чистовой) обработки.

По конструкции резцы могут быть цельные, выполненные из одного материала, и составные: державка из конструкционной стали, и режущая часть – из специального инструментального материала.

Режущая часть составного резца прикрепляется в державке сваркой припаиванием или механическим прижимом.

Рис. 11 — Классификация резцов по назначению:

а – проходной прямой; б – проходной отогнутый,

в – проходной упорный; г – подрезной, д-отрезной,

е – прорезной, ж – фасонный, з –резьбовой,

и – расточной проходной, к – расточной упорный

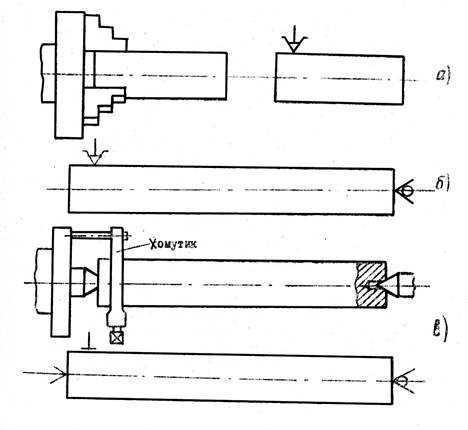

Способы закрепления заготовок на токарных станках

Заготовки небольшой длины закрепляют в токарных патронах. Патроны бывают трехкулачковые самоцентрирующие и четырехкулачковые несамоцентрирующие.

Трехкулачковые самоцентрирующие патроны предназначены для закрепления заготовок цилиндрической формы и с числом граней, кратным трем. Поскольку у этих патронов все кулачки перемещаются одновременно, то обеспечивается совпадение оси вращения шпинделя и заготовки. На рис.12, а показана заготовка в трехкулачковом патроне и условное обозначение этого способа крепления.

В четырехкулачковых патронах кулачок перемещается независимо от остальных. Это позволяет закреплять и центровать заготовки несимметричной формы (плиты, корпусные детали, эксцентриковые валы и т.п.).

При обработке длинной заготовки, когда отношение длины к диаметру больше четырех, недостаточно закрепить её в патроне. Для предотвращения прогиба в процессе обработки второй конец заготовки поддерживают за заранее подготовленное центровое отверстие задним центром, установленным в задней бабке (рис.12,б – условное обозначение).

Рис. 12 — Закрепление заготовки в трехкулачковом патроне (а), в патроне с фиксацией второго конца детали вращающимся задним центром (б), в центрах с поводковым патроном

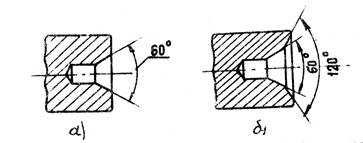

Центровые отверстия (рис.13) сверлят специальным центровочным сверлом в торцевых поверхностях обрабатываемой заготовки.

Рис. 13 — Формы центровых отверстий