Особенности эксплуатации индукционного оборудования

ТВЧ установки требуют постоянного ухода и квалифицированного обслуживания. Не верьте поставщикам, которые уверяют вас в том, что ТВЧ установки никогда не ломаются. Это может случиться не раз за весь период эксплуатации, который при грамотном обслуживании может длиться до 10 и более лет. Интенсивная эксплуатация в цехе с воздухом загрязненным парами металла, масел, кислот и пылью, возможна в течение 4–6 лет. За это время оборудование должно многократно окупиться. По отзывам большинства наших клиентов, индукционное оборудование окупается максимум за полгода.

Поставщики, продающие «Вечное оборудование европейского качества по бросовой цене» обманывают вас. При таких словах вы должны услышать следующее: «Это ТВЧ установки гаражной сборки и у нас некому их ремонтировать»!

Китайские производители не ремонтируют индукционное оборудование в России и СНГ. Оборудование должен обслуживать и ремонтировать российский поставщик.

Эффект самоотпуска после закалки

После завершения нагрева поверхность охлаждается душем или потоком воды непосредственно в индукторе либо в отдельном охлаждающем устройстве. Такое охлаждение позволяет выполнять закалку любой конфигурации. Дозируя охлаждение и изменяя его продолжительность, можно реализовать эффект самоотпуска в стали. Данный эффект заключается в отведении тепла, накопленного при нагреве в сердцевине детали, к поверхности. Говоря другими словами, когда поверхностный слой охладился и претерпел мартенситное превращение, в подповерхностном слое еще сохраняется определенное количество тепловой энергии, температура которой может достигать температуры низкого отпуска. После прекращения охлаждения эта энергия за счет разницы температур будет отводиться на поверхность. Таким образом отпадает необходимость в дополнительных операциях отпуска стали.

Конструкция и изготовление индукторов для закалки ТВЧ

Индуктора изготавливают из медных трубок, через которые в процессе нагрева пропускается вода. Таким образом предотвращается перегрев и перегорание индукторов при работе. Изготавливаются также индукторы, совмещаемые с закалочным устройством — спрейером: на внутренней поверхности таких индукторов имеются отверстия, через которые на нагретую деталь поступает охлаждающая жидкость.

Для равномерного нагревания необходимо изготавливать индуктор таким образом, чтобы расстояние от индуктора до всех точек поверхности изделия было одинаковым. Обычно это расстояние составляет 1,5-3 мм. При закалке изделия простой формы это условие легко выполняется. Для равномерности закалки, деталь необходимо перемещать и (или) вращать в индукторе. Это достигается применением специальных устройств — центров или закалочных столов.

Разработка конструкции индуктора предполагает прежде всего определение его формы. При этом отталкиваются от формы и габаритов закаливаемого изделия и способа закалки. Кроме того, при изготовлении индукторов учитывается характер перемещения детали относительно индуктора. Также учитывается экономичность и производительность нагрева.

Охлаждение деталей может применяется в трех вариантах: водяным душированием, водяным потоком, погружением детали в закалочную среду. Душевое охлаждение может осуществляться как в индукторах-спрейерах, так и в специальных закалочных камерах. Охлаждение потоком позволяет создавать избыточное давление порядка 1 атм, что способствует более равномерному охлаждению детали. Для обеспечения интенсивного и равномерного охлаждения необходимо, чтобы вода перемещалась по охлаждаемой поверхности со скоростью 5-30 м/сек.

Впервые закалку деталей с помощью индукционного нагрева предложил производить В.П. Володин. Было это почти век назад — в 1923 году. А в 1935 г. данный вид термической обработки стали использовать для закалки стали. Популярность закалки сегодня сложно переоценить — ее активно применяют практически во всех отраслях машиностроения, также очень востребованы и установки ТВЧ для закалки.

Для увеличения твердости закаленного слоя и повышения вязкости в центре стальной детали необходимо использовать поверхностную ТВЧ закалку. При этом происходит нагрев верхнего слоя детали до температуры закалки и резкое охлаждение

Важно, что свойства сердцевины детали остаются неизменными. Так как центр детали сохраняет вязкость, сама деталь становится более крепкой

С помощью ТВЧ закалки удается упрочить внутренний слой легированной детали, ее применяют для среднеуглеродистых сталей (0,4-0,45% С).

Меры безопасности при работе

- Основная опасность при работе — опасность получения ожогов от нагреваемых элементов установки и расплавленного металла.

- Ламповая схема включает элементы с высоким напряжением, поэтому её нужно разместить в закрытом корпусе, исключив случайное прикосновение к элементам.

- Электромагнитное поле способно воздействовать на предметы, находящиеся вне корпуса прибора. Поэтому перед работой лучше надеть одежду без металлических элементов, убрать из зоны действия сложные устройства: телефоны, цифровые камеры.

Не рекомендуется использовать установку людям с вживлёнными кардиостимуляторами! Печь для плавки металлов в домашних условиях может использоваться также для быстрого нагрева металлических элементов, например, при их лужении или формовке. Характеристики работы представленных установок можно подогнать под конкретную задачу, меняя параметры индуктора и выходной сигнал генераторных установок — так можно добиться их максимальной эффективности.

Напечатать

6.Удаление окалины в дробеструйных установках

В дробеструйных установках детали от окалины очищаются струей чугунной или стальной дроби. Струя создается сжатым воздухом давлением 0,3-0,5 МПа (пневматическая дробеструйная очистка) или быстровращающимися лопаточными колесами (механическая очистка дробеметами).

При пневматической дробеструйной очистке

в установках может использоваться как дробь, так и кварцевый песок. Однако в последнем случае образуется большое количество пыли, доходящее до 5-10 % от массы очищаемых деталей. Попадая в легкие обслуживающего персонала, кварцевая пыль вызывает профессиональную болезнь — силикоз. Поэтому указанный способ применяется в исключительных случаях. При дробеструйной очистке давление сжатого воздуха должно составлять 0,5-0,6 МПа. Чугунная дробь изготовляется литьем жидкого чугуна в воду при распылении струи чугуна сжатым воздухом с последующей отсортировкой на ситах. Дробь должна иметь структуру белого чугуна с твердостью 500 НВ, ее размеры находятся в пределах 0,5-2-мм. Расход чугунной дроби составляет лишь 0,05-0,1 % от массы деталей. При очистке дробью получается более чистая поверхность детали, достигается большая производительность аппаратов и обеспечиваются лучшие условия труда, чем при очистке песком. Для защиты окружающей атмосферы от пыли дробеструйные установки снабжаются закрытыми кожухами с усиленной вытяжной вентиляцией. По санитарным нормам предельно допустимая концентрация пыли не должна превышать 2 мг/м3. Транспортировка дроби в современных установках полностью механизирована.

Основной частью пневматической установки является дробеструйный аппарат, который может быть нагнетательным и гравитационным. Простейший однокамерный нагнетательный дробеструйный аппарат (рис. 7) представляет собой цилиндр 4,

Тиристорный преобразователь частоты «Петра-0120»

Преобразователи частоты «Петра» используются при необходимости глубинного нагрева с последующей закалкой и для поверхностной закалки . Регулирование мощности в нагрузке производится изменением частоты выходного тока преобразователя на рабочей частоте 2,4–22 кГц. Серия тиристорных преобразователей «Петра» охватывает диапазон мощностей 30–160 кВт.

Тиристорные преобразователи частоты — автономные инверторы, преобразующие постоянный ток в переменный с регулируемой частотой. Автономный преобразователь подключен на нагрузку, не связанную с сетью переменного тока.

Автономный резонансный тиристорный инвертор с обратными диодами предназначен для установки индукционного нагрева. Силовые компоненты инвертора: силовые тиристоры, устанавливаемые на охладители; встречно-обратные ВЧ-диоды, силовые коммутирующие конденсаторы, индуктивные дроссели, выходные трансформаторы ВЧ.

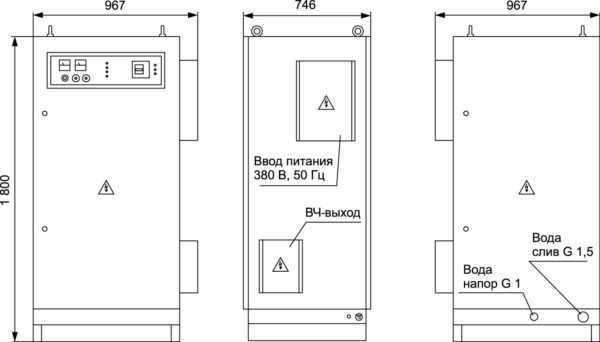

На рис. 3 показаны тиристорные преобразователи частоты «Петра-0120».

Рис. 3. Тиристорные преобразователи частоты «Петра-0120»

Серия полупроводниковых тиристорных преобразователей частоты (ТПЧ) «Петра-0120» охватывает диапазон мощностей 30–160 кВт. Обычно преобразователь частоты используется для нагрева в составе закалочных установок и других установок, заменяет применявшиеся ранее преобразователи частоты типа ТПЧ-160 и машинные преобразователи частоты типа ВПЧ.

Установка «Петра» не требует специального помещения для установки преобразователя частоты.

На рис. 4 показан общий вид преобразователя «Петра-0120» и шкаф подключения тиристорного преобразователя частоты.

Рис. 4. Общий вид преобразователя «Петра-0120» и подключение тиристорного преобразователя частоты

Автономный независимый инвертор тиристорного преобразователя повышенной частоты получает питание от неуправляемого выпрямителя, подключенного к трехфазной сети переменного тока через устройство аварийного отключения — тиристорный выключатель постоянного тока.

|

Тип преобразователей |

Технические данные преобразователей серии «Петра-0120» |

|||||||||

|

30×22 |

63×10 |

63×18 |

100×2,4 |

100×4 |

100×8 |

100×10 |

160×2,4 |

160×4 |

160×8 |

|

|

Pвых, кВт |

30 |

63 |

100 |

160 |

||||||

|

Fнагр, кГц |

22 |

10 |

18 |

2,4 |

4 |

8 |

10 |

2,4 |

4 |

8 |

|

Uпит, В |

380×50 Гц |

|||||||||

|

Uвых, В |

400, 800, 1600 |

|||||||||

|

Pвых, % |

10–100 |

|||||||||

|

КПД |

0,85 |

|||||||||

|

Масса, кг |

270 |

380 |

420 |

|||||||

|

Расход воды, м3/ч |

0,6 |

1 |

1,6 |

Неуправляемый мостовой выпрямитель уменьшает помехи в питающую сеть. При необходимости бесконтактное устройство защиты преобразователя обеспечивает отключение преобразователя.

Регулирование мощности тиристорного преобразователя в колебательной нагрузке выполняется изменением частоты выходного тока преобразователя.

Последовательный автономный инвертор с дросселем постоянного тока с неуправляемым мостовым выпрямителем обеспечивает быстродействующую бесконтактную защиту преобразователя частоты при аварийных режимах.

Разработан тиристорный преобразователь частоты, который предусматривает:

- частотное управление мощностью преобразователя для нагрева нагрузки;

- автоподстройку преобразователя частоты при переменной нагрузке;

- диапазон регулирования мощности 10–100%;

- высокий коэффициент мощности по отношению к питающей сети;

- эффективную быстродействующую бесконтактную защиту.

На рис. 5 показаны габариты и основные размеры шкафа серии «Петра-0120».

Рис. 5. Габаритный чертеж шкафа преобразователей частоты серии «Петра-0120»

Сварной прочный шкаф специальной конструкции обеспечивает герметизацию, низкий уровень шума, но имеет значительный вес, и для перемещения статического преобразователя предусмотрены рым-болты.

На фасаде шкафа имеется панель управления, справа — ввод питания от трехфазной сети, выход специальных силовых кабелей к ВЧ, с обратной стороны — ввод для охлаждения «чистой» воды.

Охлаждение силовых преобразователей серии «Петра-0120» обеспечивает необходимый расход технической воды: конденсаторный блок; блок трансформаторный согласующий и индуктор.

Другие методы поверхностной закалки

Широко используются на предприятиях узкоспециализированные технологии термообработки. Возможно упрочнение ограниченных участков деталей, их изготовление мелкими партиями, выпуск тестовых образцов.

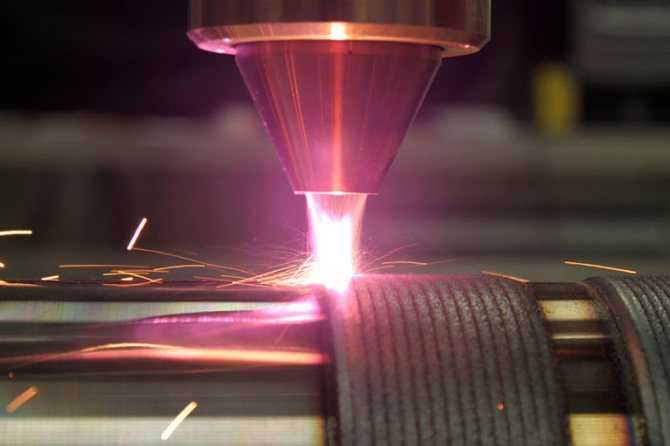

Лазерная

Этот способ применяют при необходимости повышения усталостной прочности и стойкости к износу отдельных поверхностей металлоконструкций в случае, когда использование других методик технологически невозможно или затруднено. Закалка выполняется с помощью газового квантового или оптического (твердотельного) лазера.

Лазерная закалка повышает стойкость к износу.

Тепловая энергия генерируется из узкого светового пучка высокой концентрации. Скорость нагрева поверхности составляет 3‑7 секунд. Принудительное охлаждение заготовки при этом не нужно, что существенно снижает уровень сложности процесса обработки. Оборудование работает с высокой производительностью, толщина слоя увеличенной прочности составляет 0,3‑1 мм.

В электролите

В основу технологии заложен эффект нагрева катода, который происходит при пропускании постоянного тока 220‑250 В через раствор кальцинированной соды (его концентрация составляет 5‑10%), выступающий в роли электролита. В этой системе роль анода выполняет емкость, предназначенная для погружения в нее детали. Катод — само закаливаемое изделие. При использовании этой методики наружные слои приобретают мартенситную структуру, сердцевина — ферритную и сорбитообразную перлитную.

В процессе диссоциации раствора кальцинированной соды на поверхности металла образуется плотная оболочка из атомов водорода. Ее высокое электрическое сопротивление становится причиной увеличения температуры поверхности. При отключении системы от источника питания начинается охлаждение стальной заготовки без необходимости ее погружения в другую среду.

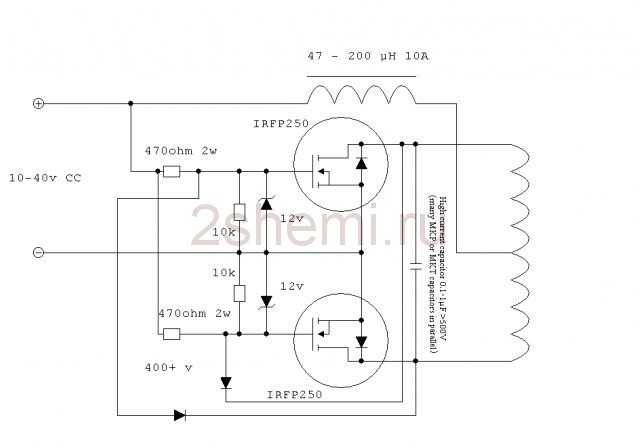

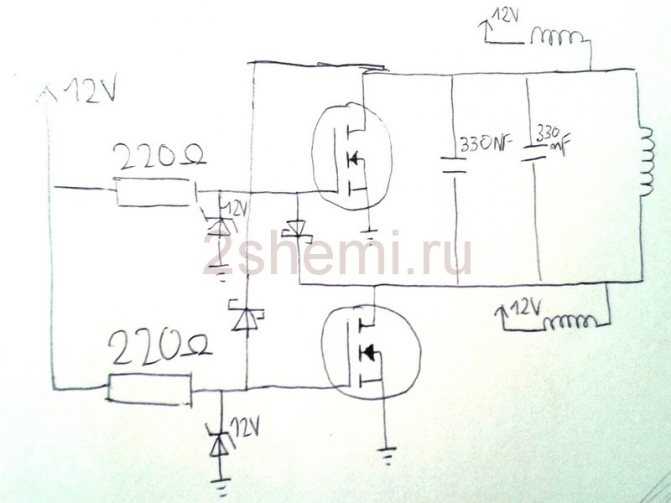

Схема принципиальная электрическая

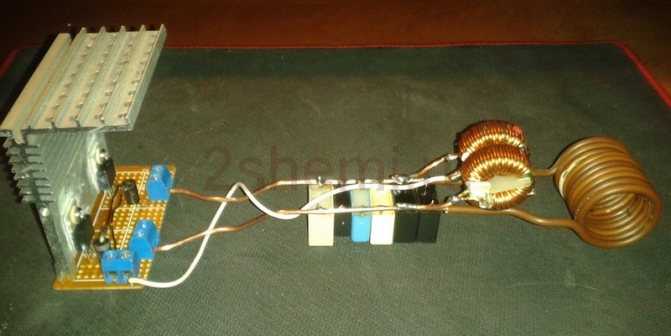

Схема индукционного нагревателя от 12В Вот оригинальная схема генератора индукционного нагревателя, а ниже неё чуть изменённый вариант, по которому и была собрана конструкция мини ТВЧ установки. Ничего дефицитного тут нет — купить придётся только полевые транзисторы, использовать можно BUZ11, IRFP240, IRFP250 или IRFP460. Конденсаторы специальные высоковольтные, а питание будет от автомобильного аккумулятора 70 А/ч — он будет очень хорошо держать ток.

Проект на удивление оказался успешным — всё заработало, хоть и собрано было «на коленке» за час. Особенно порадовало что не требует сеть 220 В — авто аккумуляторы позволяют питать её хоть в полевых условиях (кстати, может из неё походную микроволновку сделать?). Можно поэкспериментировать в направлении чтобы снизить напряжение питания до 4-8 В как от литиевых АКБ (для миниатюризации) с сохранением хорошей эффективности нагрева. Массивные металлические предметы конечно плавить не получится, но для мелких работ пойдёт.

Полезное: Пуско-зарядное устройство для автомобильного аккумулятора (схема мощного ПЗУ)

Ток потребления от источника питания 11 А, но после прогрева падает до примерно 7 A, потому что сопротивление металла при нагреве заметно увеличивается. И не забудьте сюда использовать толстые провода, способные выдержать более 10 А тока, иначе провода при работе станут горячие.

Нагрев отвертки до синего цвета ТВЧ

Нагрев ножа ТВЧ

Достоинства и недостатки

Закалка деталей с помощью ТВЧ обладает как достоинствами, так и недостатками. К достоинствам можно отнести следующее:

- После закалки ТВЧ у детали сохраняется мягкой середина, что существенно повышает ее сопротивление пластической деформации.

- Экономичность процесса закалки деталей ТВЧ связана с тем, что нагревается только поверхность или зона, которую необходимо закалить, а не вся деталь.

- При серийном производстве деталей необходимо настроить процесс и далее он будет автоматически повторяться, обеспечивая необходимое качество закалки.

- Возможность точно рассчитать и регулировать глубину закаленного слоя.

- Непрерывно-последовательный метод закалки позволяет использовать оборудование малой мощности.

- Малое время нагрева и выдержки при высокой температуре способствует отсутствию окисления обезуглероживания верхнего слоя и образования окалины на поверхности детали.

- Быстрый нагрев и охлаждение не дают большого коробления и поводок, что позволяет уменьшить припуск на чистовую обработку.

https://youtube.com/watch?v=IjuKarv04Ec

Но индукционные установки экономически целесообразно применять только при серийном производстве, а для единичного производства покупка или изготовление индуктора невыгодно. Для некоторых деталей сложной формы производство индукционной установки очень сложно или невозможно получить равномерность закаленного слоя. В таких случаях применяют другие виды поверхностных закалок, например, газопламенную или объемную закалку.

Способы закалки ТВЧ

По выполнению нагрева различают индукционную непрерывно-последовательную закалку и одновременную закалку.

Непрерывно-последовательная закалка применяется для длинномерных деталей постоянного сечения (валы, оси, плоские поверхности длинномерных изделий). Нагреваемая деталь перемещается в индукторе. Участок детали, находящийся в определенны момент в зоне воздействия индуктора, нагревается до закалочной температуры. На выходе из индуктора участок попадает в зону спрейерного охлаждения. Недостаток такого способа нагрева – низкая производительность процесса. Чтобы увеличить толщину закленного слоя необходимо увеличить продолжительность нагрева с помощью снижения скорости перемещения детали в индукторе. Одновременная закалка предполагает единовременный нагрев всей упрочняемой поверхности.

Описание метода закалки ТВЧ

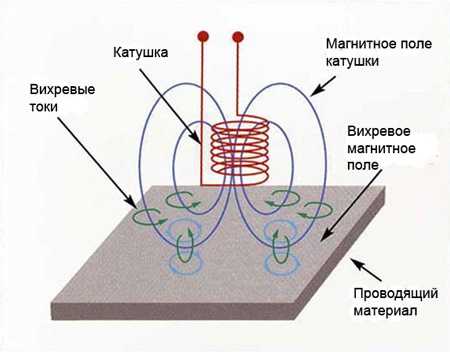

Нагрев токами ВЧ основан на явлении, при котором вследствие прохождения переменного высокочастотного тока по индуктору (спиральный элемент, выполненный из медных трубок) вокруг него формируется магнитное поле, создающее в металлической детали вихревые токи, которые и вызывают нагрев закаливаемого изделия. Находясь исключительно на поверхности детали, они позволяют нагреть ее на определенную регулируемую глубину.

Закалка ТВЧ металлических поверхностей имеет отличие от стандартной полной закалки, которое заключается в повышенной температуре нагрева. Это объясняется двумя факторами. Первый из них – при высокой скорости нагрева (когда перлит переходит в аустенит) уровень температуры критических точек повышается. А второй – чем быстрее проходит переход температур, тем быстрее совершается превращение металлической поверхности, ведь оно должно произойти за минимальное время.

Стоит сказать, несмотря на то, что при использовании высокочастотной закалки вызывается нагрев больше обычного, перегрева металла не случается. Такое явление объясняется тем, что зерно в стальной детали не успевает увеличиться, благодаря минимальному времени высокочастотного нагрева. К тому же, из-за того, что уровень нагрева выше и охлаждение интенсивнее, твердость заготовки после ее закалки ТВЧ вырастает приблизительно на 2-3 HRC. А это гарантирует высочайшую прочность и надежность поверхности детали.

Вместе с тем, есть дополнительный немаловажный фактор, который обеспечивает повышение износостойкости деталей при эксплуатации. Благодаря созданию мартенситной структуры, на верхней части детали образовываются сжимающие напряжения. Действие таких напряжений проявляется в высшей мере при небольшой глубине закаленного слоя.

Применяемые для закалки ТВЧ установки, материалы и вспомогательные средства

Полностью автоматический комплекс высокочастотной закалки включает в себя закалочный станок и ТВЧ установки (крепежные системы механического типа, узлы поворота детали вокруг своей оси, движения индуктора по направлению заготовки, насосов, подающих и откачивающих жидкость или газ для охлаждения, электромагнитных клапанов переключения рабочих жидкостей или газов (вода/эмульсия/газ)).

ТВЧ станок позволяет перемещать индуктор по всей высоте заготовки, а также вращать заготовку на разных уровнях скорости, регулировать выходной ток на индукторе, а это дает возможность выбрать правильный режим процесса закалки и получить равномерно твердую поверхность заготовки.

Принципиальная схема индукционной установки ТВЧ для самостоятельной сборки была приведена в предыдущей статье.

Индукционную высокочастотную закалку можно охарактеризовать двумя основными параметрами: степенью твердости и глубиной закалки поверхности. Технические параметры выпускаемых на производстве индукционных установок определяются мощностью и частотой работы. Для создания закаленного слоя применяют индукционные нагревающие устройства мощностью 40-300 кВА при показателях частоты в 20-40 килогерц либо 40-70 килогерц. Если необходимо провести закалку слоев, которые находятся глубже, стоит применять показатели частот от 6 до 20 килогерц.

Диапазон частот выбирается, исходя из номенклатуры марок стали, а также уровня глубины закаленной поверхности изделия. Существует огромный ассортимент комплектаций индукционных установок, что помогает выбрать рациональный вариант для конкретного технологического процесса.

Технические параметры автоматических станков для закалки определяются габаритными размерами используемых деталей для закалки по высоте (от 50 до 250 сантиметров), по диаметру (от 1 до 50 сантиметров) и массе (до 0,5 т, до 1т, до 2т). Комплексы для закалки, высота которых составляет 1500 мм и больше, оснащены электронно-механической системой зажима детали с определенным усилием.

Высокочастотная закалка деталей осуществляется в двух режимах. В первом каждое устройство индивидуально подключается оператором, а во втором – происходит без его вмешательств. В качестве среды закалки обычно выбирают воду, инертные газы или полимерные составы, обладающие свойствами по теплопроводности, близкими к маслу. Среда закалки выбирается в зависимости от требуемых параметров готового изделия.

Выбор температуры

Для правильного прохождения процесса закалки очень важен правильный подбор температуры, которая зависит от используемого материала.

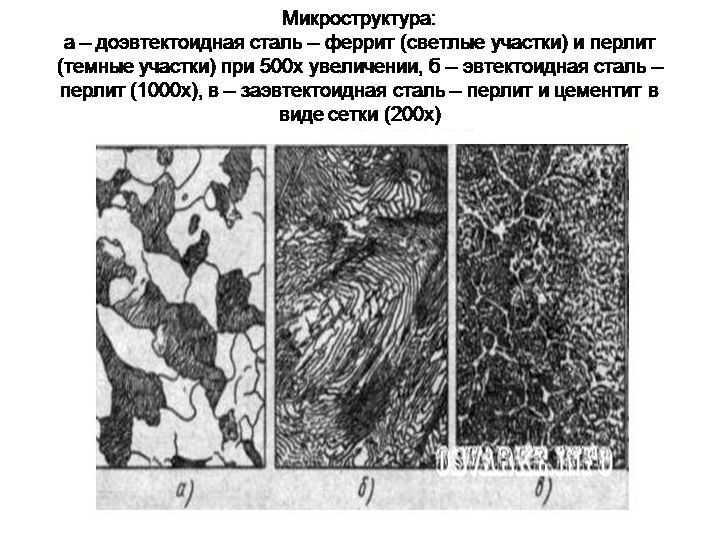

Стали по содержанию углерода подразделяются на доэвтектоидные — меньше 0,8% и заэвтектоидные — больше 0,8%. Сталь с углеродом меньше 0,4% не закаливают из-за получаемой низкой твердости. Доэвтектоидные стали нагревают немного выше температуры фазового превращения перлита и феррита в аустенит. Это происходит в интервале 800—850°С. Затем заготовку быстро охлаждают. При резком остывании аустенит превращается в мартенсит, который обладает высокой твердостью и прочностью. Малое время выдержки позволяет получить мелкозернистый аустенит и мелкоигольчатый мартенсит, зерна не успевают вырасти и остаются маленькими. Такая структура стали обладает высокой твердостью и одновременно низкой хрупкостью.

Микроструктура стали

Заэвтектоидные стали нагревают чуть ниже, чем доэвтектоидные, до температуры 750—800°С, то есть производят неполную закалку. Это связано с тем, что при нагреве до этой температуры кроме образования аустенита в расплаве металла остается нерастворенным небольшое количество цементита, обладающего твердостью высшей, чем у мартенсита. После резкого охлаждения аустенит превращается в мартенсит, а цементит остается в виде мелких включений. Также в этой зоне не успевший полностью раствориться углерод образует твердые карбиды.

В переходной зоне при закалке ТВЧ температура близка к переходной, образуется аустенит с остатками феррита. Но, так как переходная зона не остывает так быстро, как поверхность, а остывает медленно, как при нормализации. При этом в этой зоне происходит улучшение структуры, она становится мелкозернистой и равномерной.

После охлаждения на поверхности металла остаются высокие сжимающие напряжения, которые повышают эксплуатационные свойства детали. Внутренние напряжения между поверхностным слоем и серединой необходимо устранить. Это делается с помощью низкотемпературного отпуска — выдержкой при температуре около 200°С в печи. Чтобы избежать появления на поверхности микротрещин, нужно свести к минимуму время между закалкой и отпуском.

Также можно проводить так называемый самоотпуск — охлаждать деталь не полностью, а до температуры 200°С, при этом в ее сердцевине будет оставаться тепло. Дальше деталь должна остывать медленно. Так произойдет выравнивание внутренних напряжений.

https://youtube.com/watch?v=vUaDCaVcjac

Преимущества и недостатки метода

Преимущества закалки токами ВЧ:

- полностью автоматический процесс;

- работа с изделиями любых форм;

- отсутствие нагара;

- минимальная деформация;

- вариативность уровня глубины закаленной поверхности;

- индивидуально определяемые параметры закаленного слоя.

Среди недостатков можно выделить:

- потребность в создании специального индуктора для разных форм деталей;

- трудности в накладке уровней нагрева и охлаждения;

- высокая стоимость оборудования.

Возможность использования закалки токами ВЧ в индивидуальном производстве маловероятна, но в массовом потоке, например, при изготовлении коленчатых валов, шестеренок, втулок, шпинделей, валов холодной прокатки и др., закалка поверхностей ТВЧ приобретает все более широкое применение.

Токи высокой частоты способны идеально справляться с множеством процессов термообработки металла. Установка ТВЧ отлично подойдет для закалки. На сегодняшний день нет оборудования, которое могло бы на равных конкурировать с индукционным нагревом. Производители стали все больше внимания уделять индукционному оборудованию, приобретая его для обработки изделий и плавки металла.

Параметры индукционного нагрева

Индукционный нагрев характеризуется тремя параметрами: удельной мощностью, продолжительностью нагрева и частотой тока. Удельная мощность — это мощность переходящая в теплоту на 1 см2 поверхности нагреваемого металла (кВт/см2). От величины удельной мощности зависит скорость нагрева изделия: чем она больше, тем быстрее осуществляется нагрев.

Продолжительность нагрева определяет общее количество передаваемой тепловой энергии, а соответственно и достигаемую температуру

Также важно учитывать частоту тока, так как от нее зависит глубина закаленного слоя. Частота тока и глубина нагреваемого слоя находятся в противоположной зависимости (вторая формула). Чем выше частота, тем меньше нагреваемый объем металла

Выбирая величину удельной мощности, продолжительность нагрева и частоту тока, можно в широких пределах изменять конечные параметры индукционного нагрева — твердость и глубину закаленного слоя при закалке или нагреваемый объем при нагреве под штамповку

Чем выше частота, тем меньше нагреваемый объем металла. Выбирая величину удельной мощности, продолжительность нагрева и частоту тока, можно в широких пределах изменять конечные параметры индукционного нагрева — твердость и глубину закаленного слоя при закалке или нагреваемый объем при нагреве под штамповку.

На практике контролируемыми параметрами нагрева, являются электрические параметры генератора тока (мощность, сила тока, напряжение) и продолжительность нагрева. При помощи пирометров также может фиксироваться температура нагрева металла. Но чаще не возникает необходимости в постоянном контроле температуры, так как подбирается оптимальный режим нагрева, который обеспечивает постоянное качество закалки или нагрева ТВЧ. Оптимальный режим закалки подбирается изменением электрических параметров. Таким образом осуществляют закалку нескольких деталей. Далее детали подвергаются лабораторному анализу с фиксированием твёрдости, микроструктуры, распределения закалённого слоя по глубине и плоскости. При недогреве в структуре доэвтектоидных сталей наблюдается остаточный феррит; при перегреве возникает крупноигольчатый мартенсит. Признаки брака при нагреве ТВЧ такие же, как и при классических технологиях термообработки.

При поверхностной закалке ТВЧ нагрев проводится до более высокой температуры, чем при обычной объемной закалке. Это обусловлено двумя причинами. Во-первых, при очень большой скорости нагрева температуры критических точек, при которых происходит переход перлита в аустенит, повышаются, а во-вторых, нужно, чтобы это превращение успело завершиться за очень короткое время нагрева и выдержки.

Несмотря на то, что нагрев при высокочастотной закалке проводится до более высокой температуры, чем при обычной, перегрева металла не происходит. Так происходит из-за того, что зерно в стали попросту не успевает вырасти за очень короткий промежуток времени. При этом также стоит отметить, что по сравнению с объемной закалкой, твердость после закалки ТВЧ получается выше примерно на 2— 3 единицы HRC. Это обеспечивает более высокую износостойкость и твердость поверхности детали.

Преимущества закалки токами высокой частоты

- высокая производительность процесса

- легкость регулирования толщины закаленного слоя

- минимальное коробление

- почти полное отсутствие окалины

- возможность полной автоматизации всего процесса

- возможность размещения закалочной установки в потоке механической обработки.

Наиболее часто поверхностной высокочастотной закалке подвергают детали, изготовленные из углеродистой стали с содержанием 0,4—0,5% С. Эти стали после закалки имеют поверхностную твердость HRC 55—60. При более высоком содержании углерода возникает опасность появления трещин из-за резкого охлаждения. Наряду с углеродистыми применяются также низколегированные хромистые, хромоникелевые, хромокремнистые и другие стали.

https://youtube.com/watch?v=0zW2OFHFPWk